- 150 Millionen benutzerdefinierte Pins, die pro Jahr entworfen werden

- Seit 100 Jahren Mitdesigner von kundenspezifischen Verbindungselementen

- Von Ø1,5 bis Ø25 und von 8 mm bis 100 mm.

- Stahl (Freischneiden, Stanzen, Kohlenstoff, legiert...), Edelstahl (CNF oder CND), Aluminium, Messing usw.

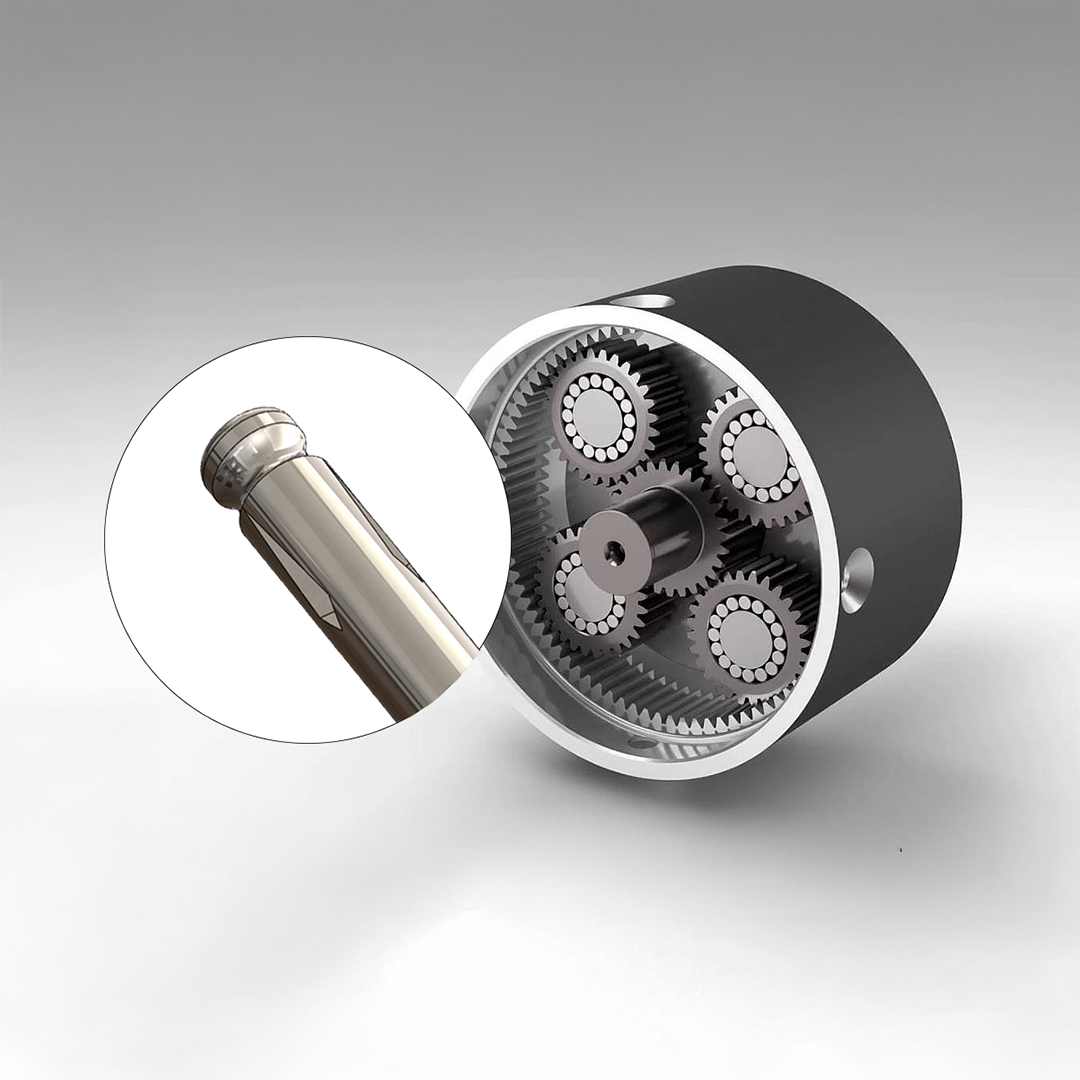

Sonderstifte sind zylindrische Verbindungselemente, die einer Präzisionsbearbeitung und einem Stangendrehen unterzogen wurden. Jeder Drehbolzen wird mit präzisen Maßtoleranzen hergestellt, sodass eine perfekte Passform für Ihre spezifischen Baugruppen gewährleistet ist.

Benutzerdefinierter Stift — tief ausgeschnittener zylindrischer Stift

Benutzerdefinierter Stift — tief ausgeschnittener zylindrischer Stift

Die Vorteile der Fertigung durch LGC Industries

- 45 Tours Escomatic

- 42 Canneleuses

- 8 Rectifieuses plongée et enfilade

Apprenez-en davantage sur les caractéristiques techniques de nos produits

Entdecke andere Produkte

Bei kundenspezifischen Bolzen handelt es sich um mechanische Teile, die einem Stangendrehvorgang unterzogen wurden (eine Aktion, bei der ein Teil durch Entfernen von Material bearbeitet wird), um die geometrischen Eigenschaften (flache Rillen, Wagen, Gewinde, Gewinde, Zweige, Fräsen) an die Kundenanforderungen anzupassen.

Dank CAD- und CNC-Bearbeitung und/oder konventioneller Escomatic-Drehmaschine wird jeder kundenspezifische Stift mit präzisen Maßtoleranzen hergestellt, sodass eine perfekte Passform bei der Montage gewährleistet ist.

Dieses Verfahren hat mehrere Namen wie Mikrobearbeitung, Mikrodrehen, mechanisches Drehen oder Präzisionsstangendrehen. In jedem Fall gehört dieses Verfahren zur Familie der mechanischen Bearbeitung und/oder Präzisionsbearbeitung, der Herstellung mechanischer Teile durch Drehen mit reduzierter Größe und maximaler Präzision.

Die Metallwelle und/oder der Stift werden in zahlreichen Tätigkeitsbereichen eingesetzt: Automobilindustrie, Kunststoff, Medizin, Haushaltsgeräte.

Es gibt verschiedene Anwendungsfälle für verschiedene Arten von Stiften:

- Montagestift

- Spannbolzen

- Positionierungsstift

Die Mehrheit unserer Kunden verwendet dieses mechanische Teil in metallischen Umgebungen. Der gedrehte Stift kann jedoch mit eingespritztem Kunststoff umspritzt werden. Diese Vielseitigkeit des Materials stellt sicher, dass das mechanische Teil für eine Vielzahl von Anwendungen geeignet ist, von der Automobilindustrie bis hin zur modernen Elektronik.

Was ist ein gedrehtes Stück?

Die Bearbeitung durch Freischneiden ist eine Herstellungstechnik, bei der Bauteile durch Abtragen von Material entwickelt werden. Diese Methode ist an verschiedene Materialien wie Stahl, Titan, Aluminium, Aluminium, Messing und Edelstahl angepasst und findet sich in allen Branchen der Branche: Mobilität, Haushaltsgeräte, Elektronik, Robotik, Nukleartechnik usw.

Ein Drehteil ist das Ergebnis eines als Stangendrehen bezeichneten Prozesses, bei dem das Teil einer „Nachbearbeitung“ unterzogen wird, bei der Material abgetragen wird.

Schrauber wie LGC verwenden diese Technik aus dem 18. Jahrhundert. Sie wird häufig verwendet, um Teilen in großen Serien präzise geometrische Formen zu verleihen. Gedrehte Teile können eine Vielzahl von Formen annehmen, die von banalen Formen bis hin zu sehr komplexen Formen reichen.

Wir entscheiden uns oft für das Stangendrehen, weil es bei der Herstellung von Teilen mit engen Toleranzen in großen Serien schnell und effizient ist.

Das Stangendrehverfahren ermöglicht es Stangenbedienern, Präzisionsbearbeitung und Wiederholbarkeit zu kombinieren.

Ich lerne mehr über das Drehen von Stangen

Was ist ein Low-Cut-Pin?

Es gibt eine Vielzahl von Stifttypen, die alle unterschiedliche Funktionen haben: Der geriffelte Stift, Der korrigierte Stift, Der glatte Stift und der tief ausgeschnittene Stift.

Ein Stift mit spezifischer Stangendrehung ist ein zylindrischer Stift oder eine Spaltmetallwelle, die einem Bearbeitungsvorgang unterzogen wurde, der als Stangendrehen bezeichnet wird. Diese Präzisionsbearbeitung wird auf einer CNC-Drehmaschine oder einer konventionellen Drehmaschine durchgeführt. Die Achsen-/Bolzenkonstruktion wird vom Konstruktionsbüro mit einer CAD-Software ausgeführt. Ökodesign steht im Mittelpunkt der Unternehmenswerte. Dies spiegelt sich beispielsweise in der Optimierung des Bearbeitungsvorgangs wider. Tatsächlich ist es möglich, die Menge des zu entfernenden Materials zu reduzieren, indem das Rohmaterial und die geeigneten Werkzeuge ausgewählt werden.

Daher können wir die Form des Low-Cut-Pins an Ihr Projekt anpassen.

Konsultieren Sie uns bei Bedarf, wir kümmern uns um die Lösung. Der gedrehte Stift bietet Ihnen eine sehr große Flexibilität bei der Montage Ihrer Teile.

Wie werden Stifte mit LGC-spezifischer Drehung hergestellt?

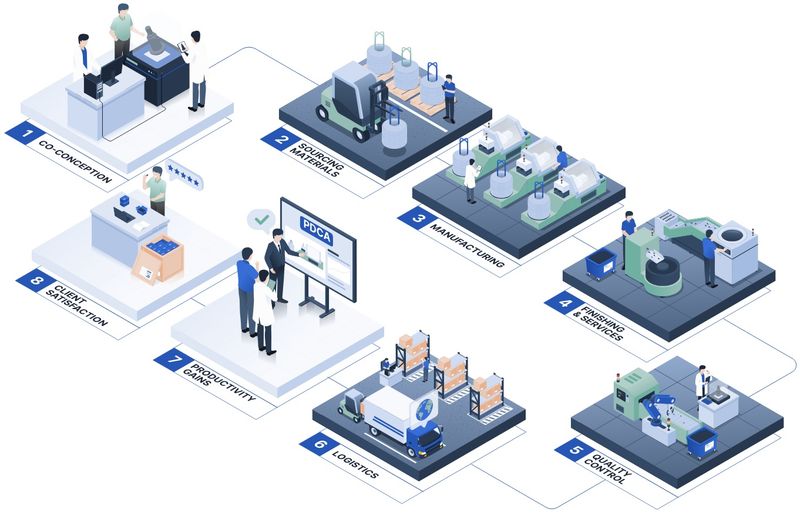

Um einen bestimmten Low-Cut-Pin herzustellen, gibt es mehrere Schritte.

Zuallererst besteht der erste Schritt darin, die Kundenbedürfnisse zu erfassen. Tatsächlich ist das Verständnis dieser Bedürfnisse der erste Schlüssel zum Erfolg eines Projekts.

Der zweite Schritt ist die Prototyping-Phase.

In der Tat ist LGC in der Lage, Prototypen bereitzustellen, um zwischen verschiedenen Lösungen zu entscheiden, die von der Konstruktionsbüro oder zur Konfrontation mit dem Endprodukt, um Unterschiede zu den Kundenbedürfnissen zu erkennen.

Sobald die Lösung validiert ist, beginnt die Phase der Industrialisierung. Das Methodenbüro bestimmt die Werkzeuge, die für das Schneiden des Materials geeignet sind, je nach Sorte und gewünschter Form.

Erste Muster werden für eine Stückzahl von 100 bis 50.000 Stück hergestellt und geprüft.

Wir überprüfen die gedrehten Stifte mit unseren Instrumenten und unseren hochwertigen Kontrollwerkzeugen, um die Konformität unserer Teile sicherzustellen. Zu den wichtigen Kriterien gehören geometrische Abmessungen: Abmessungen, Toleranzen, Oberflächenzustände, Wölbungsdurchmesser, aber auch mechanische Eigenschaften: Härte, chemische Zusammensetzung, Young-Modul, kristalline Struktur, kristalline Struktur, Dicke und Zusammensetzung der chemischen Hülle. Alle diese Kriterien werden überprüft, und wenn sie von der Qualitätsabteilung und vom Kunden für konform erklärt werden, ist es möglich, den Herstellungsprozess und die gesamte Lieferkette zu validieren.

Dann kam die Serienlebensdauer des Low-Cut-Pins.

Das Stück wird nach Kundenbestellung hergestellt. Jede Produktion wird ständig überwacht, was es ermöglicht, Fehler schnell zu erkennen und Präventiv- oder Korrekturmaßnahmen wirksam umzusetzen.

Vor dem Versand der gedrehten Bolzen unterziehen wir sie erneut Konformitätsprüfungen, die von unseren Mitarbeitern sowie von Hightech-Maschinen (dreidimensionales Labor, Maschine mit 100% iger Steuerung, digitaler Profilprojektor) durchgeführt werden. LGC tendiert in Richtung 0 PPM, eine Qualitätsgarantie für alle fortschrittlichen Industriebereiche.

Was sind die Vorteile des Bolzens bei gezielter Drehung?

Der spezielle Drehbolzen ist ein Stift aus der Familie der Bolzen mit spezifischer Drehung, der das Fixieren, Positionieren und Zentrieren mehrerer Teile ermöglicht und gleichzeitig erhebliche Vorteile bietet:

- Bessere Präzision: Dank eines speziellen Drehprozesses ist es möglich, eine erhöhte Maßgenauigkeit des Stifts zu erreichen, wodurch der Montageprozess erleichtert und die Genauigkeit der Befestigung verbessert wird.

- Hohe Festigkeit: Die Kontaktfläche, die durch das Drehen der Stange zwischen dem Stift und den Teilen entsteht, erhöht optimal die Scherfestigkeit des gedrehten Stifts und ermöglicht eine lange Lebensdauer.

- Weniger Verschleiß: Die Teile werden in der Regel von ihren Komponenten abgenutzt. Dank des gedrehten Stifts verringert sich die Reibung zwischen dem Stift und den Teilen.

- Korrosionsschutz: In korrosionsanfälligen Umgebungen kann durch das Drehen von Stangen die Bolzenkorrosion um mehr als 50% reduziert werden, da die Formen für die Evakuierung von Flüssigkeiten oder die Verteilung des Schmiermittels optimiert sind.

.svg)

.svg)