- Pro Jahr werden 20 Millionen Gewindeeinsätze mit spezifischen Schlitzen entworfen

- Seit 100 Jahren Mitdesigner von kundenspezifischen Verbindungselementen und Inhaber der Marke Intervis®

- Von M2,5 bis M16 und von 6 mm bis 22 mm

- Stahl (roh, verzinkt), Edelstahl, Messing usw.

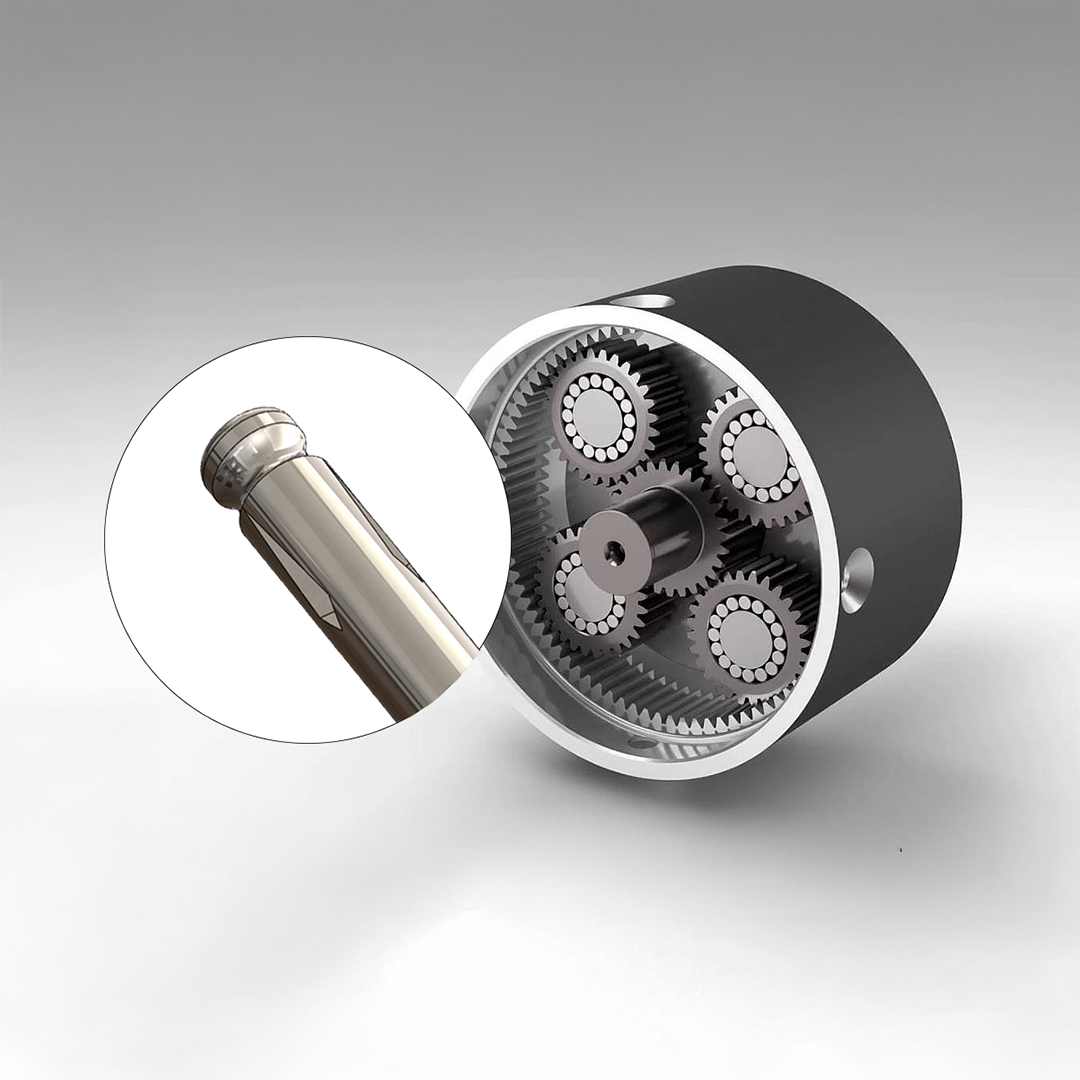

Der selbstschneidende Intervis® -Gewindeeinsatz wird direkt in ein zuvor gebohrtes Glattloch eingeschraubt. Das Intervis® schneidet das Gewinde im Bauteil selbst ab. Es eignet sich ideal für den Einbau in mittelharte Materialien: Leichtmetalle, komprimiertes Holz oder Kunststoffe.

Gewindeeinsatz mit einem speziellen Schlitz - Intervis® nach Maß

Gewindeeinsatz mit einem speziellen Schlitz - Intervis® nach Maß

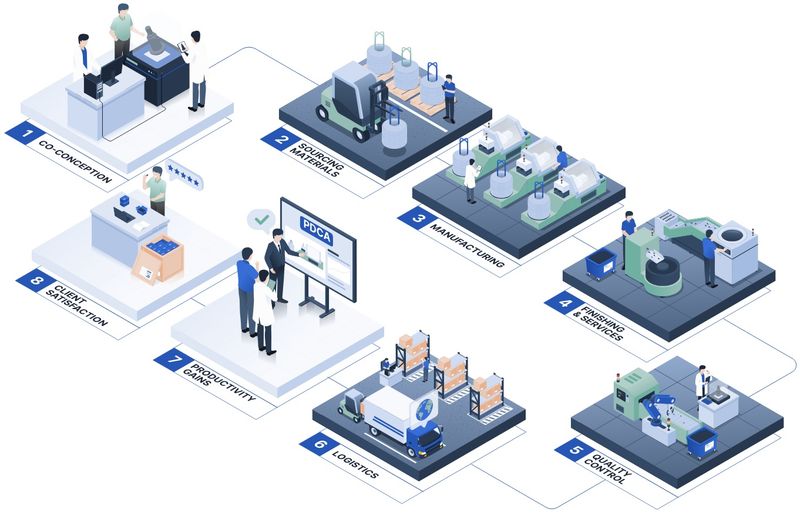

Die Vorteile der Fertigung durch LGC Industries

- 45 Tours Escomatic

- 42 Canneleuses

- 8 Rectifieuses plongée et enfilade

Apprenez-en davantage sur les caractéristiques techniques de nos produits

Entdecke andere Produkte

Was ist ein spezifischer und maßgeschneiderter Intervis® -Gewindeeinsatz?

Ein kundenspezifischer Intervis® -Gewindeeinsatz ist ein zylindrischer Verschluss, mit dem starke und langlebige Gewinde für eine bestimmte Anwendung hergestellt werden.

Die Verwendung von Gewindeeinsätzen ist in einer Vielzahl von Materialien wie Kunststoffen, Verbundwerkstoffen sowie weichen und mittelharten Metallen möglich. Diese maßgeschneiderten Einsätze sind so konzipiert, dass sie den spezifischen Anforderungen und den spezifischen technischen Anforderungen jedes Projekts entsprechen.

Dank einer kundenspezifischen Konstruktion bieten kundenspezifische Gewindeeinsätze eine zuverlässige und effektive Lösung für die Verstärkung von Verbindungselementen mit Gewinden in industriellen Anwendungen, die eine hohe Montagefestigkeit erfordern.

Sie werden sowohl als Erstbefestigung als auch zur Reparatur beschädigter Gewinde verwendet.

Ob für die Montage von Kunststoffteilen in der Automobilindustrie, die Befestigung von Komponenten in Flugzeugen aus Verbundwerkstoffen oder für einzigartige Anwendungen in unterschiedlichen Umgebungen, kundenspezifische Gewindeeinsätze von Intervis® garantieren optimale Reißfestigkeit und außergewöhnliche mechanische Eigenschaften.

Was ist die Besonderheit der Intervis® -spezifischen und maßgeschneiderten Gewindeeinsätze?

Die kundenspezifischen Gewindeeinsätze von Intervis® zeichnen sich durch ihre Fähigkeit aus, an die genauen Anforderungen Ihrer Anwendungen angepasst werden zu können. Im Gegensatz zu Standard-Gewindeeinsätzen werden diese Einsätze nach exakten Spezifikationen hergestellt, die bei der gemeinsamen Konstruktion festgelegt wurden, um spezifische technische Anforderungen zu erfüllen. Dazu gehören Abweichungen in Größe, Material, Form und spezifische Eigenschaften wie Schlitze oder Beschichtungen.

Kundenspezifische Gewindeeinsätze werden häufig in weichen Materialien verwendet wie Standard-Gewindeeinsätze :

- Das Holz

- Der Kunststoff

- Verbundwerkstoffe

Diese Einsätze kommen in einer Vielzahl anspruchsvoller Industrieanwendungen zum Einsatz, wie z. B.:

- Das Automobil

- Die Fixierung von elektronischen Karten

- Befestigung von Komponenten an Fahrrädern, Skiern und Snowboards

- Kunststoff als umspritztes Element

Wie wird ein kundenspezifischer Intervis® -Gewindeeinsatz hergestellt?

Das Herstellungsverfahren für kundenspezifische Intervis® Gewindeeinsätze ähnelt dem von Standardgewindebuchsen, jedoch mit kundenspezifischen Schritten, um die spezifischen Spezifikationen zu erfüllen.

Erster Schritt: das Außengewinde der Rohstoffspule

Dieser Schritt, der als Walzen bezeichnet wird, besteht darin, das Rohr zwischen Rollen zu führen, um durch Kaltverformung das Außengewinde der Wendeschneidplatte herzustellen.

Zweiter Schritt: Schneiden des Rohstoffrohrs

Das Rohr wird auf die gewünschte Länge zugeschnitten, wobei je nach Bedarf spezielle Fasen- oder Oberflächenoptionen verfügbar sind.

Schritt drei: Fräsen

Ein Fräser schneidet das Teil, um Schlitze oder andere spezifische Merkmale zu erzeugen, die für die Anwendung erforderlich sind.

Letzter Schritt: Tippen

Das Innengewinde der Wendeschneidplatte wird durch einen rotierenden Gewindebohrer hergestellt, wodurch die Wendeschneidplatte ihre selbstschneidende Funktion erhält.

Dann kommen je nach technischer Art Ihrer Anfrage neue Schritte wie Oberflächenbehandlungen und andere Bearbeitungsverfahren hinzu.

Was sind die Vorteile eines spezifischen und maßgeschneiderten Gewindeeinsatzes?

Maßgeschneiderte Intervis-Gewindeeinsätze bieten mehrere deutliche Vorteile:

- 97% Verbesserung des Verschleißproblems der Wasserhähne

- 2,4x schneller zu installieren als andere Kehlreparatursysteme

- 50% Reduzierung der Werkzeugkosten (im Vergleich zu einer Heißeinlage oder einem Ultarson)

- 32% erhöhte Ausreißfestigkeit an vergleichbaren Teilen

Um mehr über unsere spezifischen und maßgeschneiderten Gewindeeinsätze und deren Herstellung zu erfahren, entdecken Sie unser technischer Leitfaden zu Intervis® -Gewindeeinsätzen.

.svg)

.svg)