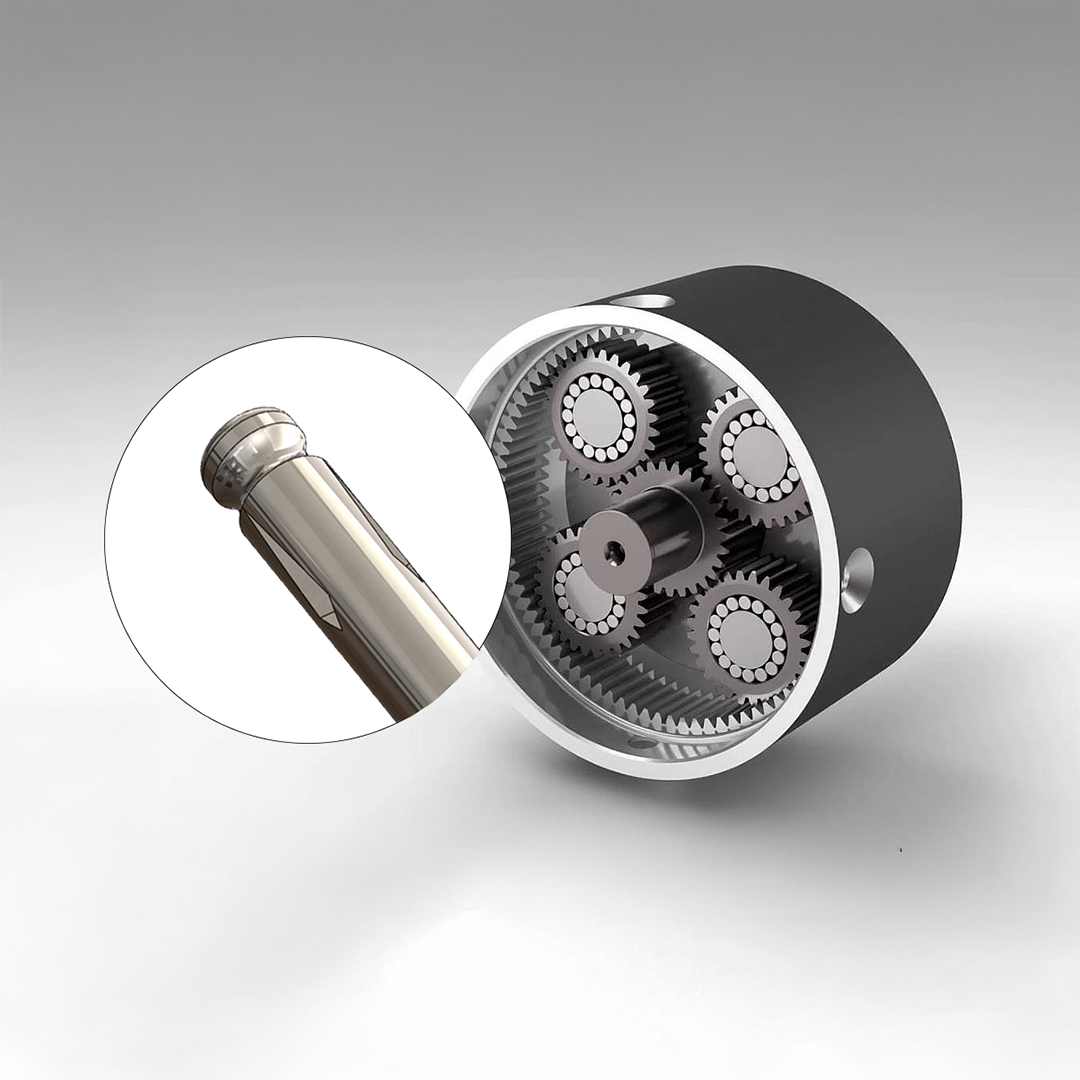

- 20 millions d'inserts filetés à fente spécifique conçus par an

- Co-concepteur de fixation sur mesure depuis 100 ans et propriétaire de la marque Intervis®

- Du M2.5 à M16 et de 6 mm à 22 mm

- Acier (brut, cémenté zingué), Inox, Laiton, etc.

L’insert fileté autotaraudeur Intervis® se visse directement dans un trou lisse percé préalablement. L’intervis® taille lui-même le filetage dans la pièce. Il est idéal pour être posé dans des matériaux mi-durs : alliages légers, bois comprimés ou matières plastiques.

Insert fileté à fente spécifique sur mesure

Insert fileté à fente spécifique sur mesure

Les atouts d'une fabrication LGC Industries

- 45 Tours Escomatic

- 42 Canneleuses

- 8 Rectifieuses plongée et enfilade

Apprenez-en davantage sur les caractéristiques techniques de nos produits

Découvrez d'autres produits

Choisir le bon type d'insert fileté

Le choix du type d’insert fileté dépend de l’application et des contraintes spécifiques auxquelles il doit répondre.

On utilise un insert fileté en réponse à différents besoins dans un assemblage :

- La réparation : pour remplacer un filetage endommagé ou inexistant tout en renforçant la résistance de l'assemblage.

- La fixation dans des matériaux tendres : pour assurer une tenue solide dans des supports tels que les matériaux composites, les alliages légers ou le bois comprimé, où les taraudages traditionnels sont peu fiables.

- L’ancrage direct : afin de créer un filetage très résistant et durable dans un matériau, sans nécessiter d’outillage ou de pré-taraudage lors de la pose.

En prenant en compte ces fonctions, et en réalisant une étude de l'environnement de la pose fondée sur les matériaux, les contraintes mécaniques, l'accessibilité et l'encombrement on peut définir le type d’insert fileté à privilégier. Une préconisation pour laquelle il faudra établir un choix entre 3 options d'insert :

- Insert autotaraudeur standard

- Insert fileté 3 trous de coupe

- La fabrication d'un insert fileté sur mesure

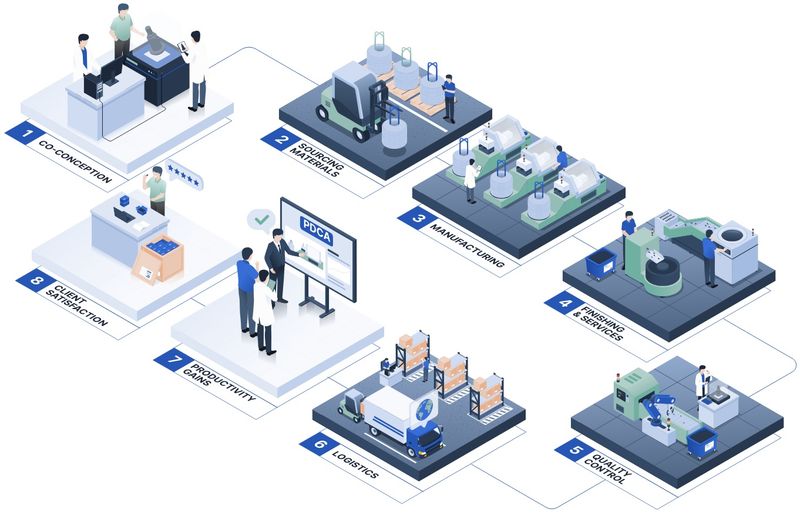

Pourquoi co-concevoir un insert fileté sur mesure ?

La co-conception d’un insert fileté sur mesure permet de répondre précisément à vos besoins spécifiques.

Ce processus collaboratif mise en place entre le client et nous optimise la performance, la fiabilité et l’intégration de l’insert dans son environnement d’utilisation.

La co-conception d'un insert sur mesure offre les avantages suivants :

- Elle permet de concevoir un insert parfaitement adapté aux contraintes mécaniques, géométriques ou environnementales du projet. Qu’il s’agisse de matériaux spécifiques, de résistances mécaniques élevées, ou d’un design compact, chaque aspect est pris en compte dès la phase de conception.

- En travaillant sur les dimensions et les tolérances dès l’origine, on s’assure d’une compatibilité parfaite avec les autres pièces de l’assemblage, réduisant ainsi les ajustements et les risques d’erreur en production.

- En anticipant les défis techniques et en minimisant les essais et erreurs, la co-conception réduit les retards de production. Elle permet également de limiter les coûts liés aux modifications postérieures ou aux défauts d’adaptation.

- En impliquant les experts techniques du fabricant et les équipes du client, la co-conception ouvre la voie à des solutions innovantes. Cela garantit un produit qui répond aux exigences actuelles tout en anticipant les besoins futurs.

.svg)

.svg)