Robinet détendeur d'oxygène

Quel est le contexte et l'application du client ?

Le robinet détendeur d’oxygène est un élément placé sur les bouteilles d’oxygène afin de réduire et de contrôler la pression. Dans notre cas, l’application est destinée à un usage médical. Le fonctionnement du produit ne doit en aucun cas être remis en question, car cela pourrait compromettre la sécurité et la vie des utilisateurs.

Quel était le projet de fixation du client avant de venir nous voir ?

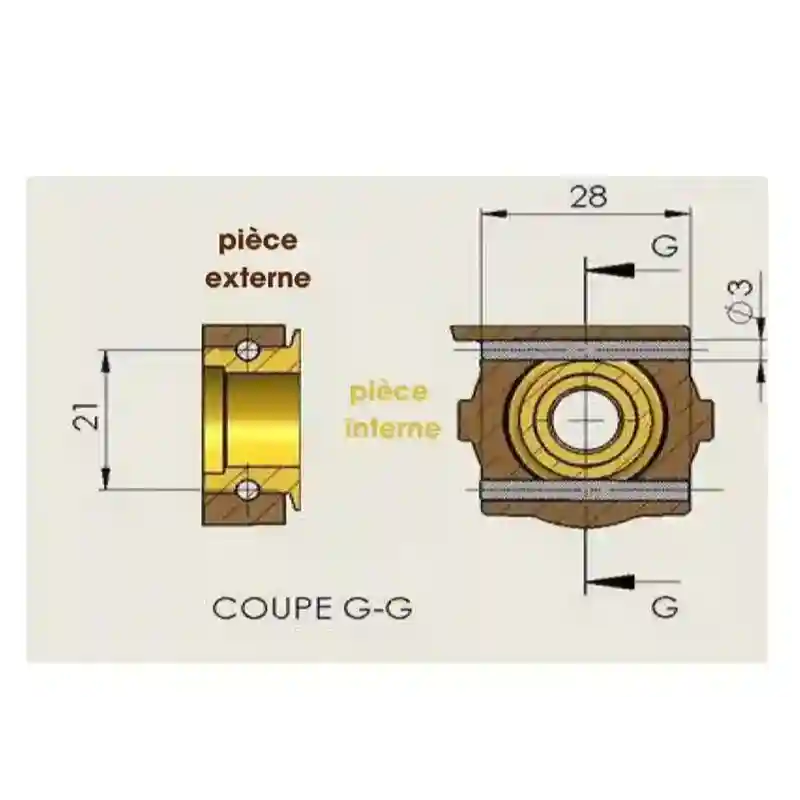

Un ensemble de 2 pièces est maintenu par un système de goupillage. Au départ du projet, les goupilles utilisées étaient des goupilles rectifiées, type ISO8734. La dispersion sur les efforts d’assemblage était trop importante avec un risque de cheminement des goupilles en cas de valeurs faibles. L’ensemble doit résister à une forte pression pour éviter tout risque d’accident sur une personne. En cas de perte de goupille, le risque est très important. Le fournisseur qui fabrique la pièce où sont assemblées les goupilles a proposé au client d’utiliser des goupilles cannelées.

Quelle étude nous avons menée ?

Nous avons étudié afin de déterminer si la solution d'origine était une problématique. Une chaîne de côté a été réalisée afin de vérifier la compatibilité entre le dimensionnel des pièces ainsi que la fonction. Après étude, nous nous sommes aperçus que la matière ne pourrait jamais tenir le serrage quel que soit l'état de la rectification, notre bureau d'étude a donc imaginé un soutien cannelé permettant de réduire les efforts d'insertion et de répondre à la problématique du cheminement. Les efforts d'assemblages étaient trop importants via un montage automatisé chez le client, ce qui mettait l'assemblage en péril, la réduction des efforts a permis de conserver la solution :

- Une goupille cannelée nécessite 500 à 1000kg d'effort d’assemblage;

- Une goupille rectifiée nécessite 1000 à 1500kg d’effort d’assemblage.

Quelle préconisation nous avons faite ?

Nous avons présenté une revue de conception qui accompagne notre client sur 100% des enjeux de la fixation de leur produit qui contient :

- Un design de goupille cannelée sur mesure à leur besoin

- Une goupille symétrique et un cannelage sur les 2 extrémités favorisant l’industrialisation de la pièce sur la chaîne d’assemblage. (40% de moins de rebuts sur le montage);

- Des caractéristiques mécaniques identiques à la ISO 8734 d’origine notamment sur la dureté pour que la goupille dure dans le temps.

- Une préconisation sur le diamètre de perçage

- chaîne de cote qui permet de déterminer les caractéristiques du logement pour que la goupille remplisse sa fonction de solidarisation dans 100% des cas avant autorisation de mise sur le marché qui représentait l’enjeu numéro 1 du client

- L’adaptation aux différentes variables de l’assemblage avec :

- La valeur maxi d’effort à l’emmanchement;

- La dureté de la pièce;

- Le niveau de propreté qui certifie l’absence d’hydrocarbures.

Quel bénéfice chiffrable pour notre client ?

La co-conception LGC a permis à notre client :

- 1 étape d’usinage en moins dans la conception de cette solution technique

- 20% de copeaux en moins grâce à la suppression de la rectification améliorant les coûts de production et l’empreinte carbone de la fabrication;

- L’amélioration de 100% des rebuts chez le client causé par le problème de la fixation de la solution initiale;

- L’autorisation de mise sur le marché avec plus de 100 000 unités produites par an depuis 2017 soit 600 000 robinets détendeurs vendus.

.svg)

.svg)